在高效能電機、變壓器等電力設備的核心制造領域,硅鋼片作為關鍵的導磁材料,其連接工藝的質量直接關乎設備的性能和能耗。傳統焊接方法,如電阻焊或電弧焊,常面臨效率瓶頸、熱影響區大、易產生飛濺與污染,且往往依賴工業潤滑油進行冷卻或潤滑,可能引入雜質或殘留。而硅鋼片激光焊接技術的崛起,正以其“高速焊接”與“焊接無污染”的突出優勢,徹底革新了這一制造環節,并對“工業潤滑油”的使用模式產生了深遠影響。

一、 核心技術:激光焊接如何實現高速與潔凈

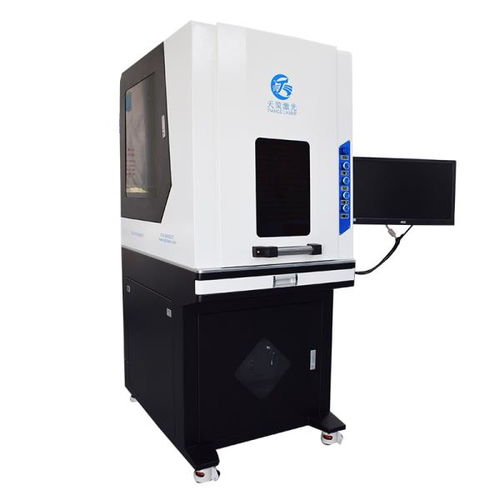

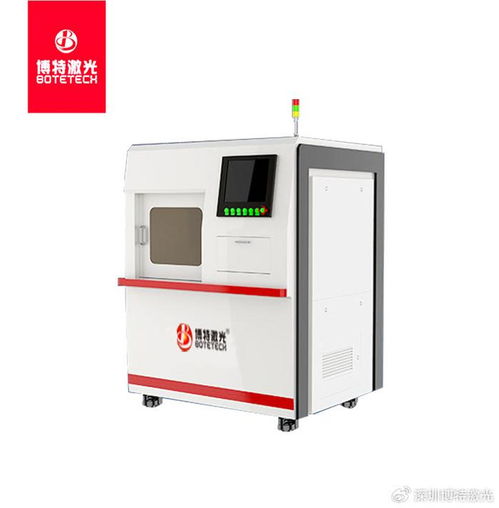

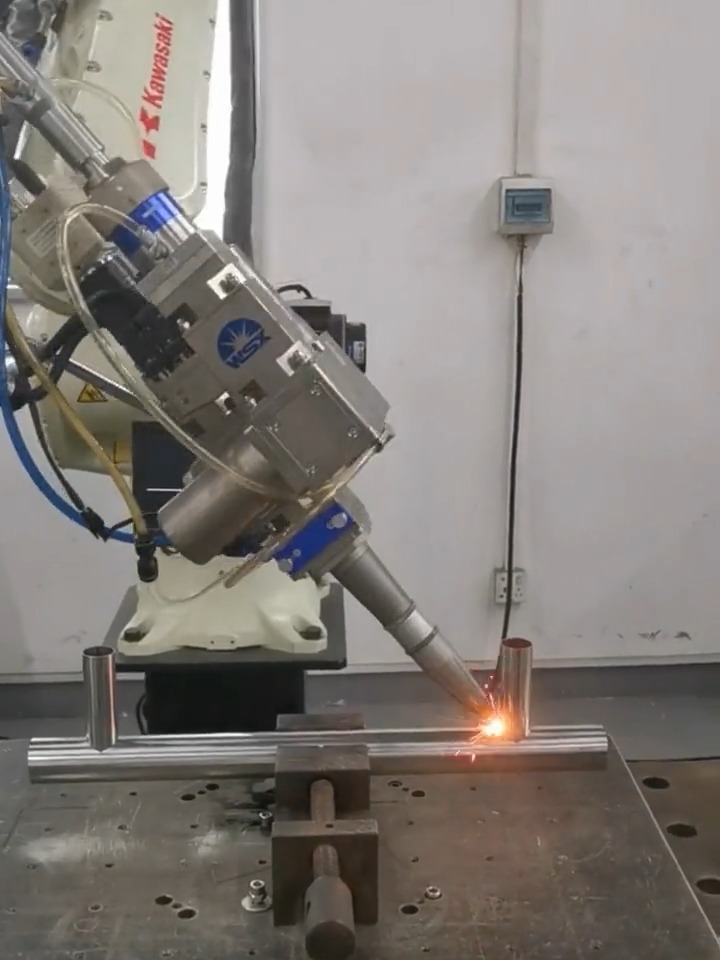

激光焊接機利用高能量密度的激光束作為熱源,對硅鋼片接縫進行精密照射,使材料瞬間熔融并形成冶金結合。這一過程蘊含了實現高速與無污染的雙重基因:

- 能量高度集中,焊接速度飛躍:激光束的光斑極小,能量極其集中,可在極短時間內(毫秒甚至微秒級)完成材料的熔化和凝固。這使得焊接速度遠超傳統方法,可實現每分鐘數米甚至數十米的高速連續焊接,大幅提升了生產線節拍與整體產能。

- 非接觸式加工,實現本質潔凈:激光焊接屬于非接觸式加工,焊頭不與工件接觸,從根本上避免了工具磨損帶來的污染。其熱輸入精準可控,熱影響區窄,極大地減少了焊縫附近的材料氧化、晶粒粗化以及煙塵、飛濺物的產生,確保了焊縫的高質量和外觀潔凈度,實現了真正意義上的“焊接無污染”。

二、 告別依賴:對工業潤滑油需求的革命性改變

在傳統焊接與后續處理中,工業潤滑油扮演著多重角色:冷卻焊輪或電極、減少摩擦、防銹等。其使用也帶來了清潔負擔、潛在污染與成本消耗。硅鋼片激光焊接機的應用,從源頭上改變了這一局面:

- 冷卻需求劇減:激光焊接的熱影響區小,整體熱輸入低,工件溫升相對可控,對焊后快速、大量冷卻的依賴顯著降低。許多激光焊接系統采用氣冷或內置的微量水冷即可滿足冷卻需求,無需在焊接區大量噴灑或浸漬工業冷卻油。

- 工藝環節簡化:無飛濺、少變形的潔凈焊接,減少了后續打磨、清洗等二次加工的必要性。這意味著原本用于清洗油污或后續防銹的潤滑油使用量也相應大幅減少,甚至在某些高標準清潔度要求的工序中得以免除。

- 提升產品純度和生產環境:避免了潤滑油殘留污染硅鋼片表面,對于追求極高磁導率和低鐵損的高端硅鋼片應用(如高效電機鐵芯)至關重要。生產環境更加清潔、安全,符合現代綠色制造和精益生產的要求。

三、 優勢集成與應用前景

集成高速、無污染特性的硅鋼片激光焊接機,其綜合優勢顯著:

- 卓越的焊縫質量:焊縫深寬比大、強度高、外觀平整,確保鐵芯磁路均勻,降低設備空載損耗和噪音。

- 極高的工藝靈活性:易于自動化集成,可編程性強,能適應不同形狀、厚度硅鋼片的焊接需求。

- 顯著的長期效益:雖然初期投資較高,但憑借其高效率、低耗材(如大幅減少潤滑油消耗)、低廢品率以及減少的環保處理成本,全生命周期成本效益突出。

隨著“雙碳”目標的推進和工業4.0的深化,對電力設備能效和制造過程綠色化要求日益嚴苛。硅鋼片激光焊接技術,憑借其高速、精密、潔凈的天然屬性,不僅完美契合了這一趨勢,更將持續推動電機、變壓器等行業向更高效、更環保、更智能的方向邁進,成為高端裝備制造中不可或缺的核心工藝裝備。其減少對傳統工業潤滑油的依賴,亦是工業制造向綠色、可持續發展轉型的一個生動縮影。